探秘大连工厂 国产7速DSG技术解析与自动化设备开发

笔者有幸参观了位于大连的大众汽车自动变速器工厂,这里不仅是大众集团在亚太地区的重要生产基地,更是国产7速双离合变速器(DSG)的核心制造地。此次参观不仅揭开了DSG生产的神秘面纱,也让我们对支撑其高效、精准制造的自动化设备开发有了更深入的理解。

一、国产7速DSG:技术亮点与常见疑问解析

走进宽敞明亮的装配车间,首先映入眼帘的是高度自动化的生产线。这里生产的7速干式双离合变速器(DQ200)已广泛应用于多款国产大众、斯柯达及部分奥迪车型。参观过程中,工程师针对几个常见疑问进行了现场解析:

- 可靠性与耐久性:针对早期DSG曾出现的抖动、过热等问题,工程师指出,通过优化离合器控制逻辑、改进齿轮箱散热设计以及使用更耐久的摩擦材料,当前国产的7速DSG在可靠性和平顺性上已有显著提升。生产线上精密的质量检测工序,如每台变速器都必须经过的台架测试,确保了出厂产品的高标准。

- 适应中国路况:中国的城市拥堵路况对DSG的频繁启停是一大考验。工厂表示,针对此,软件层面进行了本土化标定,优化了低速跟车时的离合器接合策略,减少了顿挫感,同时硬件上加强了相关部件的抗疲劳设计。

- 燃油经济性:7速DSG的核心优势之一便是传动效率高。其双离合交替工作的原理,使得换挡速度极快,动力中断时间极短,从而有效降低了油耗,这也是它成为众多车型标配的重要原因。

二、背后的基石:高度自动化生产设备的开发与应用

国产DSG能够实现稳定、大批量生产,离不开工厂内高度自动化、智能化的生产设备。这些设备大部分由大众与国内装备制造商联合开发,体现了深刻的“本土化”融合。

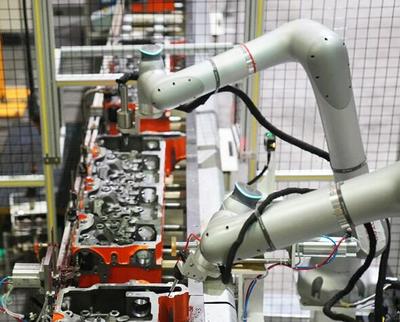

- 自动化装配线:在齿轮组装、阀体安装等关键工位,高精度的六轴机器人代替了人工,确保每一次抓取、每一次拧紧都达到微米级的标准。这些自动化单元的开发,深度融合了机器视觉、力传感等技术,能够实时监控装配质量。

- 智能物流系统:AGV(自动导引运输车)穿梭于车间,将零部件准时送达各个工位。这套物流系统的开发,集成了路径规划、物联网调度等技术,大幅提升了物料流转效率,减少了等待时间。

- 数字化质量检测:生产线集成了大量的在线检测设备。例如,利用激光测量技术对齿轮尺寸进行100%检测;通过高灵敏度传感器和声学分析,在封闭测试台架上模拟各种工况,捕捉任何细微的异响或振动,将质量管控贯穿于每一个制造环节。

- 开发中的柔性化与智能化:工程师透露,下一代生产设备的开发正朝着更柔性、更智能的方向发展。目标是建设能够共线生产不同型号变速器的“柔性生产线”,并通过工业互联网平台,实现设备状态的预测性维护和生产数据的全局优化,向“工业4.0”智能工厂迈进。

参观结束时,最大的感触是,一款成熟可靠的汽车核心零部件背后,是精密制造技术与先进自动化设备开发的深度交织。大连工厂不仅展示了国产7速DSG的技术进步,更揭示了中国高端制造业在自动化、数字化领域的扎实积累与持续创新。从技术引进、消化到联合开发乃至自主创新,这条道路正是中国从“制造大国”迈向“制造强国”的生动缩影。

如若转载,请注明出处:http://www.zksiasun.com/product/37.html

更新时间:2026-02-24 18:16:46